1. Para工法とは

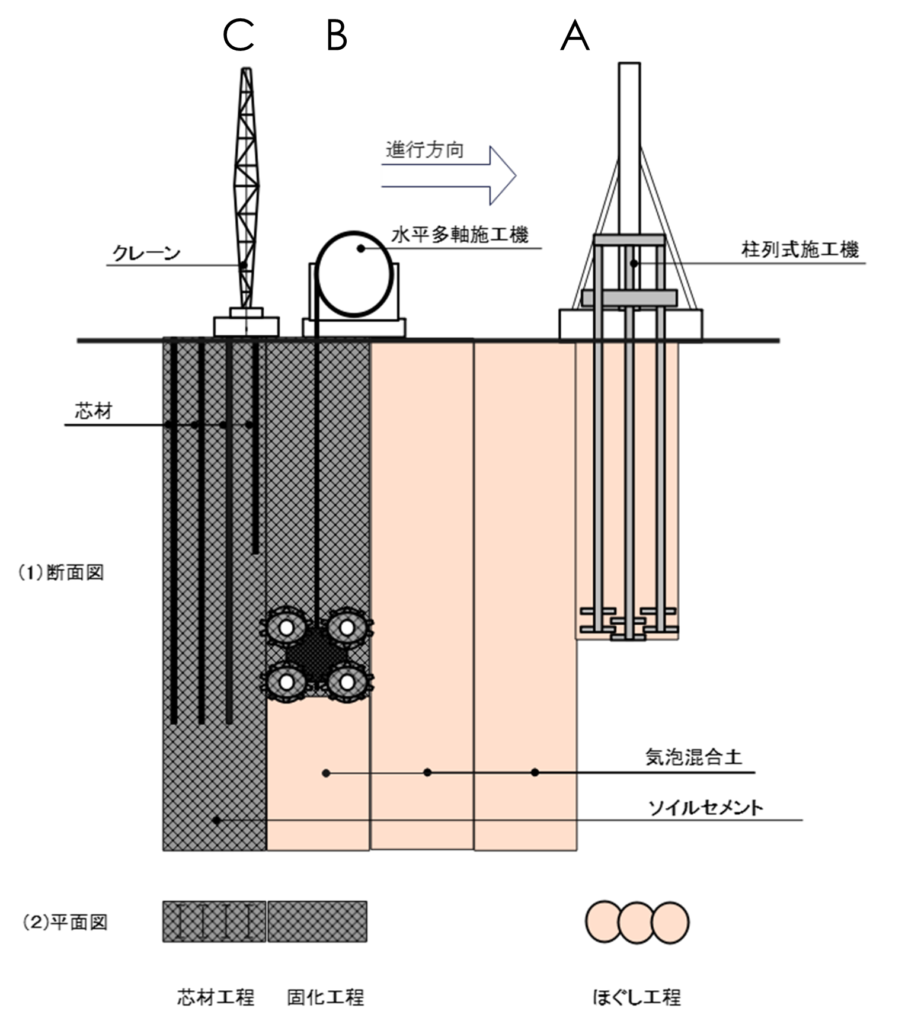

Para工法はソイルセメント地中連続壁(以下、SC連壁)の施工法である。従来は1台のソイルセメント施工機(以下、SC機)を使用して施工を行っていたが、Para工法は種類の異なる2種のSC機を使用し、図1に示すように、先行するSC機でほぐし掘削(先行掘削)を行い、後行のSC機でほぐし掘削した部分の固化工程を施工する。ほぐし掘削と固化工程の間に1日以上の時間差が生じるので、ほぐし掘削土の硬化を防ぐ為に掘削注入材として非硬化性の気泡を使用する。

2. Para工法開発経緯

1)現状のソイルセメント地中連続壁施工法の問題点

従来、ソイルセメント地中連続壁の施工は1台のSC機により掘削工程、固化工程を施工し、引き続きクレーンを使用して芯材工程を行い、この3工程を1セットとし順次施工を行っているが、掘削・固化工程において掘削注入材としてセメントミルクを使用しているので、SC連壁の施工深度が深い場合や掘削途中に障害物がある場合等々において、芯材工程までにセメントの凝結が始まり芯材の挿入に困難を伴う等の問題が生じている。さらに掘削・固化工程で使用するセメントミルク量は掘削土量に等しいほどの量を使用するので、掘削体積に等しいぐらいの排泥量が発生するので、環境負荷が大きい工法であった。

2)気泡安定液工法の出現

気泡安定液工法は上記の問題点(大量の排泥土量、施工時間の制約等)を解決するために掘削工程において掘削注入材としてセメントミルクに代わり気泡を使用する工法である。掘削土に適量の気泡及び水を添加混練した気泡混合土は流動性、止水性、溝壁の安定性に優れた気泡安定液(動画1:気泡混合土の流動性)となり、掘削・固化・芯材工程で安定した施工が可能となるだけでなく、気泡を消泡させることにより排泥土量は劇的に減少する。さらに気泡混合土は非硬化性なので掘削工程での施工時間の制限がなくなるので大深度の施工、障害物への対応が容易になる特徴がある。混合した気泡の消泡は固化工程で消泡剤をセメントミルクに添加し消泡するので特別な消泡工程を必要としない。それゆえ、排泥土量が劇的に削減するとともに、かつ加水量が少ないのでセメント量は約20%削減する等々の特徴がある工法である。

この気泡安定液工法は、各種のSC機に適用でき、すでに50例以上のでの施工実績がある安定した施工法である。

3)Para工法の開発

Para工法は気泡安定液工法の特徴を生かし、さらに掘削工程に優れたSC機と固化工程に優れたSC機を並行作業させることによりSDGs、経済性、施工日数等に優れた工法が開発できた。

3. Para工法施工法概要

異種のSC機を組合せたPara工法のうち、掘削工程に柱列式施工機を使用し、固化工程に水平多軸施工機を組み合わせた施工法CSM-P工法について説明を行う。なお、施工条件によってこれ以外の施工機の組合せも可能である。

- 掘削能力の高い施工機(ex.柱列式施工機、以下SMW機)と混合性・品質に優れた施工機(ex.水平多軸施工機、以下CSM機)を使用する。

- SMW機によりほぐし掘削(先行掘削)を行う。気泡を掘削材として使用しTF値が150mm程度の軟弱な気泡混合土を造成する。CSM機はSMW機による先行掘削溝をガイドとして掘削するので、方向制御の困難な懸垂式のCSM機でも大きな掘削速度が得られ、高速な施工が可能となる。なお、SMW機の掘削においては掘削注入材として気泡を用いる。掘削土と気泡の混合した気泡混合土は数日間の経過後においても、溝壁の安定性や流動性に問題がなく、気泡はPara工法において欠かせないものである。

- CSM機は懸垂式なために精度管理が難しく、かつ掘削面積が大きいためにSMW機に比較して掘削速度が遅かったが、SMW機により先行掘削をすると、上記の問題点が解消する。さらにSMW機とCSM機による通常の2倍近い混合混練によりソイルセメントの混練程度がよい品質の安定した壁が造成できる。

- ソイルセメント地中連続壁に応力を持たせるときはCSM機によりソイルセメント壁の造成後に直ちに芯材工程を行う。

4. CSM-P工法のメリット

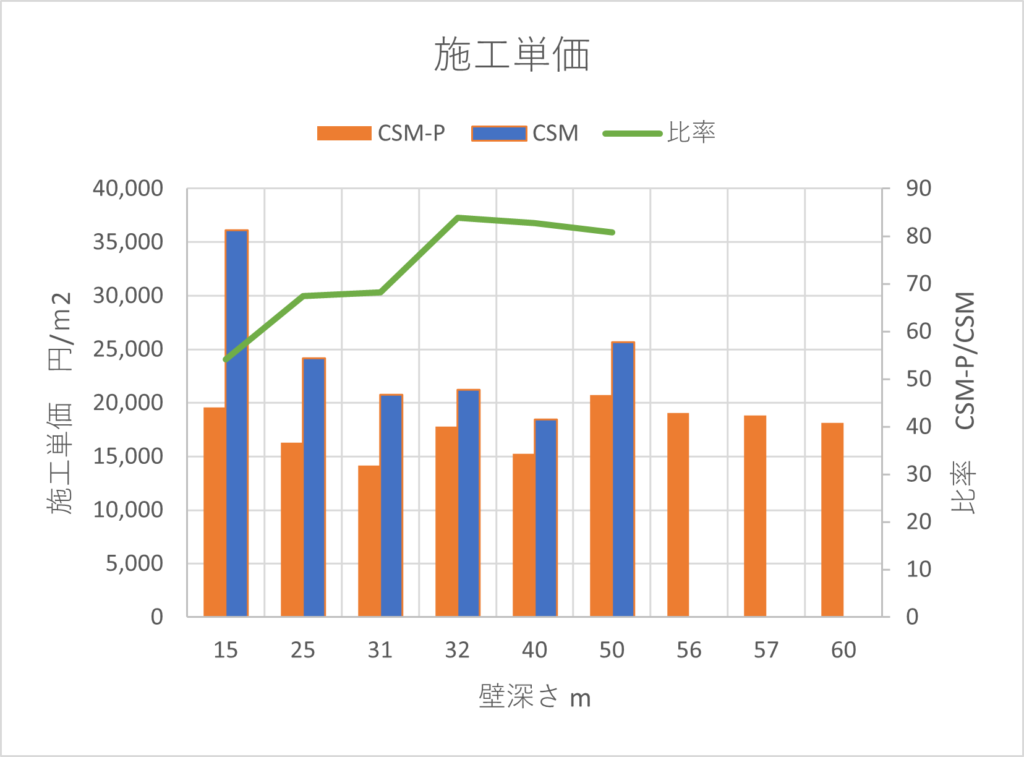

CSM-P工法とCSM工法を施工費、単位施工機稼働時間(掘削土1m3当たりの施工機の稼働時間)、施工日数の比較を示す。なお、検討に際しソイルセメント地中連続壁の仕様を次のように仮定した:壁厚:60㎝、壁延長:300m、1日の作業時間:420min(7時間)、芯材継位置:25、50m、土質はN<20の土層が全層の20%、30<=N<50が80%等々とした。施工費等の積算はCSM標準積算要綱に準拠した。

1)施工単価の低減効果

SC連壁の深さを変化させCSM-P工法とCSM工法の施工単価の比較を図2に示す。これによるとCSM-P工法の方がCSM工法より全深さにわたり20~45%安価になる。なお、CSM工法では2日以内の施工(ほぐし掘削を1日、セメントミルクを使用する固化工程と芯材工程を1日とカウント)では52.9mが最大深度となるので、これ以上での比較値はない。

なお、施工単価がなめらかの曲線にならないのは芯材の継位置、錘の継位置(25、45m)前後による施工効率の変化やアイドルタイム等の影響で歩掛が大きく変わることによると考えられる。

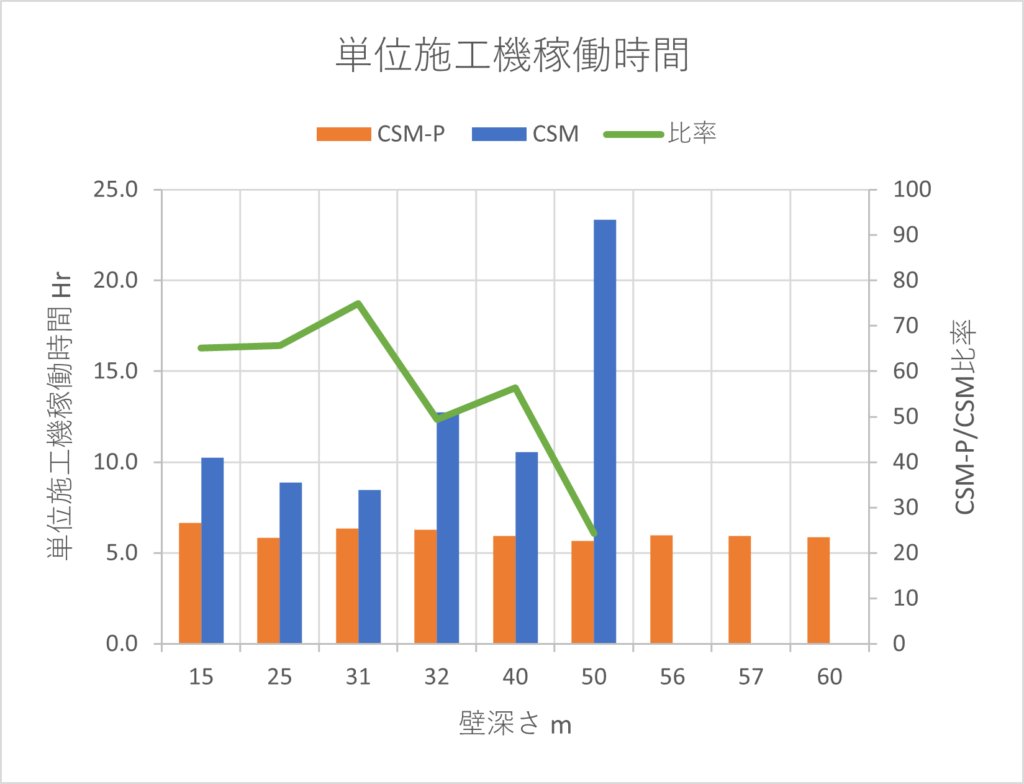

2)SDGsに貢献

図3は壁深さと単位施工機械稼働時間の関係図を示す。ここで単位施工機械稼働時間とは掘削土1m3当たりのSC機の稼働時間である。単位施工機稼働時間の平均値はCSM-P工法では6.1Hr/m3であり、CSM工法ではばらつきがあるが12.4Hr/m3なので、CSM-P工法ではSC機の二酸化炭素の排出量は約50%削減すると共に、SC機と共同作業を行う機器類(バックホー、セメントプラント、コンプレッサー等々)の二酸化炭素の排出量も約50%削減し、作業員の作業時間も大幅に軽減する。さらには単位施工機稼働時間の低減は施工機械類の消耗の程度も軽減する。

さらにCSM-P工法ではCSM工法に比較しセメント使用料は20%低減するので一酸化炭素の発生量が20%削減できると言える。さらに掘削土量当たりの排泥土量はCSM-P工法では0.33m3、CSM工法では0.57m3なので、約42%削減するので運搬用のダンプトラックの一酸化炭素の削減効果や処分場の負荷の低減に大きな効果がある。

3)工期の短縮

CSM-P工法とCSM工法による施工日数の比較を図4に示す。CSM-P工法では約75~55%低減することが分かる。建築工事においては基礎工事の割合が大きいので工期の短縮は事業費の削減につながると思われる。